陶瓷化防火耐火电线电缆硅橡胶操作说明

文章出处:沃尔兴

责任编辑:admin

作者:Peter

人气:

发表时间:2016-09-01 14:56

【大

中

小】

普通阻燃、低烟高分子材料及硅橡胶燃烧后的残留物为灰烬,被火烧后很快短路;陶瓷化防火耐火电线电缆硅橡胶具有非常好的防火、耐火、阻燃、低烟、无毒的性能,同时其燃烧后的残余物为陶瓷状硬壳,硬壳在火灾(600-1300℃)环境下不熔融,不滴落,保障在火灾的情况下线路畅通,起到坚固的保护作用。

陶瓷化防火耐火电线电缆硅橡胶可用于生产防火耐火电线电缆的耐火层、绝缘层和护套。

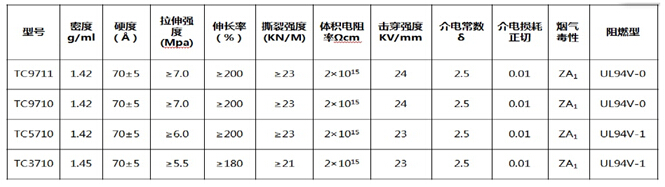

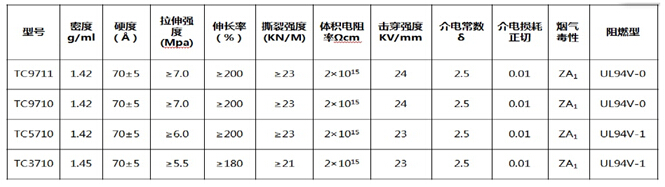

陶瓷化防火耐火电线电缆硅橡胶的各项性能:

陶瓷化防火耐火电线电缆硅橡胶的挤出成型工艺与普通硅橡胶一样,其基本工艺流程为:(加硫→挤出→硫化)

1.加硫

硫化剂:蒸汽硫化选用双二五;烘道硫化选用双二四,建议用进口硫化剂;

硫化剂用量:混炼胶的1%;

加硫设备:开炼机(开炼机辊筒间距9~10mm左右);

加硫操作:由于硅橡胶的结构化效应,加硫前需将混炼胶在开机上翻炼,待胶料包辊后,再往胶料上逐次添加硫化剂;最后打三角包或打卷(各5次),硫化剂混合均匀后即可下片。

注:

1.加硫时,开炼机一定要通冷却水,辊温不能高于50℃。

2.切不可过炼,否则容易粘辊,造成下片困难;

3.未加硫化剂的胶料,阴凉处存放时间1-2年;

4.加过硫化剂的胶料,阴凉处存放时间:夏季7-30天,冬季不超过60天;

5.存放时间过长的胶料容易结构化变硬,这是硅橡胶的特性之一,并非质量问题,放到开炼机上返炼一下炼至包辊即可下片继续使用。

2.挤出

挤出设备:硅橡胶电线电缆挤出机;建议选择合适挤出压力的挤出机;根据所挤出电线电缆规格选择合适的模具,安装调试好模具;建议挤出模具口模定径段为普通橡胶挤出机定径段的1/2左右,同时芯棒和口模需进行镜面抛光。

参考:挤出要采取冷挤,挤出机的螺杆、机头、机身的温度要用低于30℃,最高不得超过50℃,冷却水温越低越好;特别是橡套(橡皮)电线电缆连硫生产线,机头的冷却一定要保证低,否则胶料容易自硫,堵塞机头;模套(口模)定型段的长度小于普通橡胶、硅橡胶电线电缆挤出模套(口模)定型段的长度,建议定型段的长度,小截面电线定型段长度1.5-3mm,大截面电缆定型段长度2-5mm,可根据实际情况进行调整。 如果出现挤出表面粗糙不光滑,调整挤出模套(口模)与模芯之间的距离,同时,挤出的胶料要略微大于成品线的直径,模套(口模)要较普通硅橡胶电线电缆略微小一些,最终以实际生产的现场调试为准,模套(口模)、模芯与导体、设计线径之间要相互匹配。

注意:挤出机不能加热,一定要有冷却系统;挤塑机不能用于硅橡胶的生产,因为挤塑机没有冷却系统和硫化装置并且塑料挤出机与橡胶挤出机挤出压力差别较大。

3.硫化

硫化设备:蒸汽硫化生产线;

硫化工艺:选择双二五做硫化剂,硫化蒸汽压力:0.4~0.5MPa,适用于在导体上压出陶瓷胶、XLPVC做绝缘的中压电缆护套层挤出、或耐火层挤出;

选择双二四做硫化剂,硫化蒸汽压力:0.1~0.12MPa,适用于在导体上压出陶瓷胶;电加热烘道硫化生产线;热水烘道生产线;

4.色胶、色粉选择

尽量选择无机色粉,如红色选择氧化铁红、黄色选择氧化铁黄、绿色选择铁青绿等,色胶尽量选择无极色粉制成的色胶,有机色胶会造成陶瓷胶性能下降或对硫化有影响;

5.生产过程的后续处理

生产后,胶料的撕裂性能不达标,可以适当添加硫化剂的剂量,提高的胶料的交联密度,胶料的弹性不达标,,可以适当的降低硫化剂的剂量,降低胶料的交联密度,增加胶料的弹性;

生产后,上盘时,可以经过隔离剂,防止胶料粘在一起;

线缆结构设计、生产、检验测试方面需要注意的相关问题:

1.有条件最好严格按照国际、国内相关标准进行试验,切不可随意找个火源,不测量火焰温度随意烧蚀;如果不具备相应的试验条件,最好尽可能的模拟标准规定的试验条件;

2.如果测试没有通过,,按照相关标准规定,再次双倍取样进行测试,同时检查是否存在以下情况,特别是小规格线径的电线:

(1)电线断面是否有针眼状微孔,电线表面是否有气泡?

(2)电线表面或断面是否有细小杂质颗粒或普通的硅橡胶?

硅橡胶和其它橡胶不相容,如果混入了挤出机里的普通硅橡胶颗粒或其它杂质,高温燃烧后,颗粒和杂质被烧成粉末,造成击穿;

(3)如果烧结后不够硬,检查环境是否洁净,有没有其它助剂粉末、粉尘,设备是否彻底洁净,操作人员的工作服、用具、设备是否洁净,没有粉尘、杂质颗粒;

3.在没有挤出护套前人工绞线直接烧的情况下,切忌以下情况?

★挤出后停放16小时后,再进行耐火试验,目的是让胶料在挤出时产生的应力进行一个释放,否则在烧的过程中容易产生击穿;

★★在人工绞线时,一定要按照标准、工艺、操作规程等技术要求进行绞线,切忌将挤出陶瓷化硅橡胶后的电线过度绞绕,产生过大的应力,否则在烧的过程中容易产生击穿;

★★★绞线后,切忌在绞线的外部缠绕硬导体、铁丝、铝线等硬质金属丝或其它硬线,因为缠绕后会对陶瓷化硅橡胶线缆表面产生点、线状的应力点,表面受力不均,应力较为集中,在烧的过程中容易产生击穿;

4.在试验的过程中:要按照标准进行烧蚀,使用黄色的外焰进行烧蚀,按照标准调整丙烷和空气的流量及混合比例,切忌不完全燃烧,产生大量的积炭堆积在试验线缆的表面;同时切忌将空气流量开的过大,产生像氧气焊样的气流,对线缆产生冲击和切割的效果,从而造成实验失败

5.中压耐火电缆在设计时,要注意对绝缘层的温度保护设计,隔氧层要采用氧指数42左右的电缆料,外护套要采用氧指数38左右的电缆料,内层的玻璃布要采用无碱玻璃布,填充层采用陶瓷化硅橡胶或无碱玻璃丝,从而保证在试验过程中,绝缘层不熔融变形;绝缘层采用交联聚乙烯,最好是辐照交联聚乙烯,辐照交联聚乙烯耐温较高,最高可达180-200℃。

问题解答